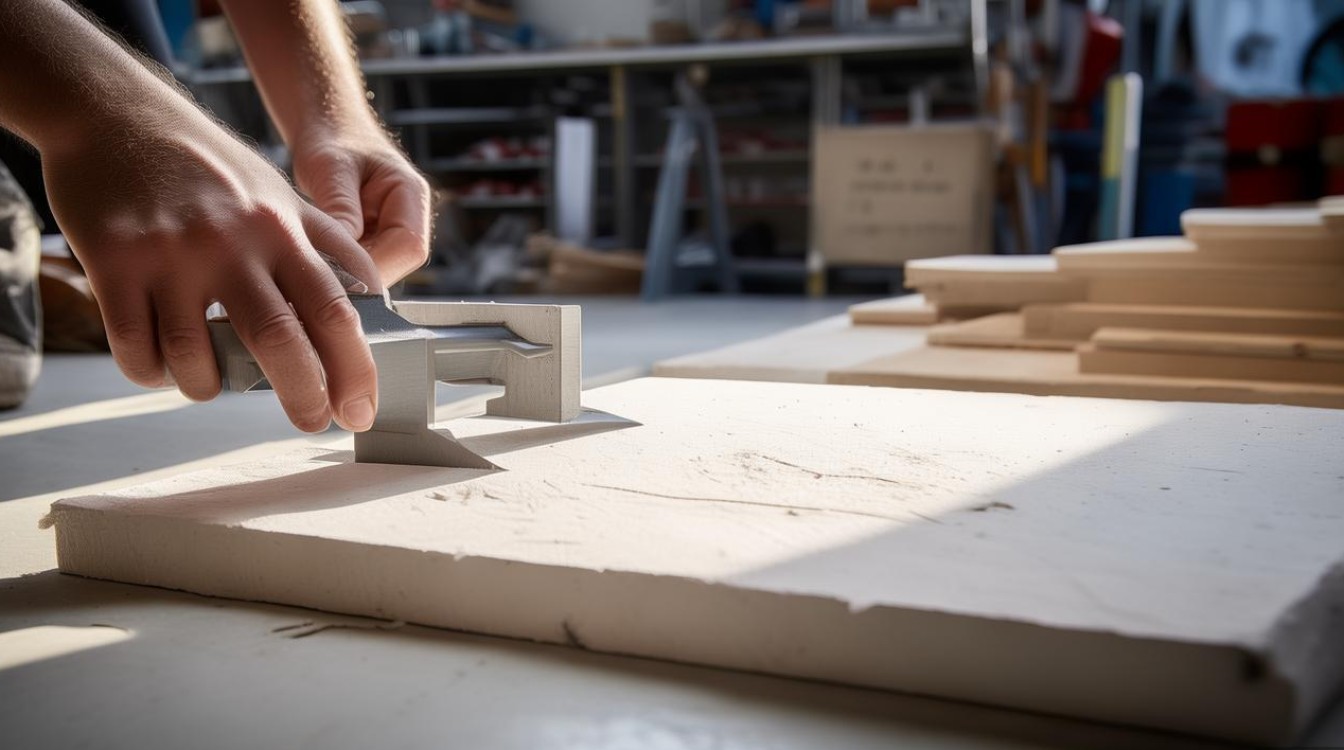

下料是制造业中一项基础且关键的工艺环节,特指根据产品设计图纸或技术要求,将原材料(如金属板材、型材、管材、非金属材料等)通过切割、剪切、冲压、锯切、激光切割、等离子切割等加工方法,制成所需形状、尺寸和数量的坯料或零件的过程,这一步骤看似简单,实则直接影响后续工序的效率、产品质量以及最终成品的性能,是连接设计与制造的重要桥梁。

从广义上讲,下料不仅包括对原材料的外形轮廓加工,还可能涉及坡口加工、孔洞预留、余量预留等预处理工作,在钢结构制造中,下料需要根据焊接工艺要求切割出坡口;在机械加工中,下料后的毛坯需留出足够的加工余量,以便后续通过车、铣、刨、磨等工序达到最终的尺寸精度,下料的准确性和合理性直接决定了材料的利用率、生产成本和加工周期。

下料的方法多种多样,选择合适的方法需综合考虑材料的种类、厚度、零件的复杂程度、精度要求、生产批量以及设备条件等因素,常见的下料方式包括:机械切割(如剪板机切割薄板、带锯切割型材)、火焰切割(适用于中厚碳钢板,成本低但热影响区较大)、等离子切割(适用于不锈钢、铝等金属材料,切割速度快)、激光切割(精度高、切口平整,适用于复杂形状和薄板材料)、水切割(无热影响区,可切割任何材料,但效率较低)等,近年来,随着数控技术的发展,数控切割设备(如数控火焰切割机、激光切割机)逐渐普及,能够通过编程自动完成复杂图形的切割,大幅提高了下料的精度和效率。

下料工艺的核心在于“精准”与“经济”,精准性要求严格按照图纸尺寸进行加工,确保零件的几何形状和尺寸公差符合设计要求,避免因下料误差导致后续装配困难或产品报废,经济性则追求材料利用率的最大化,通过优化排样、合理套裁等方式减少边角料的浪费,尤其在批量生产中,材料成本的节约对企业效益影响显著,在钣金加工中,通过计算机辅助排样软件优化零件在板材上的布局,可使材料利用率提高5%-15%。

下料还需考虑材料的力学性能和加工工艺性,某些高强度材料在切割过程中可能产生热影响区,导致材料性能下降,需采取后续热处理措施;对于易脆性材料,切割时需避免产生裂纹;对于有表面质量要求的零件,需选择切口平整、毛刺少的切割方式,下料前的准备工作也至关重要,包括原材料的检查(如材质证明、尺寸偏差)、表面清理(去除油污、锈迹)、以及图纸的审核(确认尺寸、公差、技术要求等),这些环节都是保证下料质量的前提。

在实际生产中,下料工序往往与后续工艺紧密衔接,焊接结构件的下料需考虑焊接变形和收缩余量;机加工零件的下料需预留加工余量;热处理零件的下料则需考虑热处理后的尺寸变化,下料工艺的制定需要工艺工程师具备全面的知识,综合考虑材料、设计、设备和后续工序的要求,才能实现高效、优质、低耗的生产目标。

下料是制造过程的“第一道关口”,其质量直接关系到产品的最终性能和制造成本,随着智能制造技术的发展,下料工艺正朝着自动化、数字化、智能化的方向发展,通过引入计算机辅助设计(CAD)、计算机辅助制造(CAM)、以及物联网技术,实现从图纸到切割的全流程智能化控制,进一步提升生产效率和产品质量。

相关问答FAQs

-

问:下料时如何提高材料利用率?

答:提高材料利用率可通过以下方法实现:一是优化排样,利用计算机辅助排样软件将零件在原材料上进行合理布局,减少空隙和边角料;二是采用套裁工艺,将多个不同零件在同一块材料上组合切割;三是选择合适的板材规格,尽量使零件尺寸与原材料尺寸匹配;四是利用余料进行小零件加工,减少浪费,对于批量生产,可设计专用模具或采用数控切割的自动套裁功能,进一步提升材料利用率。

-

问:下料时如何控制切割精度?

答:控制切割精度需从设备、工艺和操作三方面入手:一是选择高精度切割设备,如激光切割机、数控等离子切割机等,并定期维护设备,确保切割头、导轨等部件的精度;二是优化切割参数,根据材料种类、厚度和零件形状调整切割速度、气体压力、激光功率等参数,避免因参数不当导致切口变形或尺寸偏差;三是采用编程软件模拟切割路径,提前识别并修正干涉或误差;四是操作人员需严格按照图纸和技术要求进行操作,并对切割后的零件进行尺寸检验,确保符合公差要求。

#材料加工第一步下料定义#下料在材料加工中的基础作用#下料工艺流程与第一步要点

- 上一篇:朝阳市2019公开招聘有哪些岗位和要求?

- 下一篇:专电究竟是什么?

相关推荐

- 11-15 技防是什么?它与物防、人防有何关联?

- 11-15 麦加为何是伊斯兰教圣地?

- 11-15 什么邮箱最好用?选哪个更合适?

- 11-15 会计日常工作内容有哪些?

- 11-15 工程造价具体做什么?核心工作内容有哪些?

- 11-15 大四都在忙什么?毕业前最后一年该做啥?

- 11-15 武汉究竟盛产什么?

- 11-15 洛阳什么业最兴盛?

- 11-15 活动执行的核心是什么?如何高效落地?

- 11-15 晨辉是早晨的阳光还是象征希望?

- 本月热门

- 最新答案

-

-

尊敬的用户您好!关于绿环生物的上市规划,我们一直在积极筹备中,目前我们已经完成了前期的财务审计和评估工作等关键步骤的初步完成阶段的工作已经基本就绪了,接下来我...

命运 回答于11-15

-

尊敬的用户,关于绿环生物的上市规划进展:目前我们正在积极推进相关工作,公司已经制定了详细的战略规划时间表并正在按计划执行中取得积极的成果和反馈;同时也在与相关合...

幸运 回答于11-15

-

北京碧桂园公司是一家知名房地产企业,在北京区域业务发展前景广阔,团队氛围和谐融洽、积极向上;公司提供良好的晋升空间和发展机会多样化岗位薪资结构透明公正且具备竞争...

天空 回答于11-15

-

北京碧桂园公司是一家知名房地产企业,在北京区域拥有广阔的发展前景,公司业务蓬勃发展且团队氛围融洽和谐;公司提供良好的晋升机会和成长空间以及透明的薪资结构制度保障...

心事 回答于11-15

-

当然,我很乐意分享关于北京碧桂园公司的真实工作体验,以下是对您问题的详细回答:尊敬的求职者您好!针对您在询问的问题进行解答如下内容供参考依据为准哦~😊:首先...

风逸 回答于11-15

-

取消评论你是访客,请填写下个人信息吧